Table des matières

Impression 3D "nonplanar"

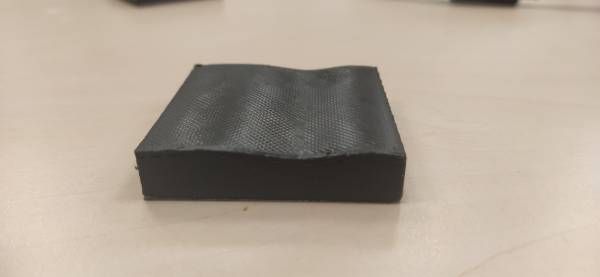

Le principe actuel d’impression 3D consiste à obtenir un objet en déposant la matière par couche planes empilées. En fonction de la résolution de la couche déposée, la qualité de surface est différente et pour les couches assez larges on obtient une surface en escalier visible sur les couches supérieures :

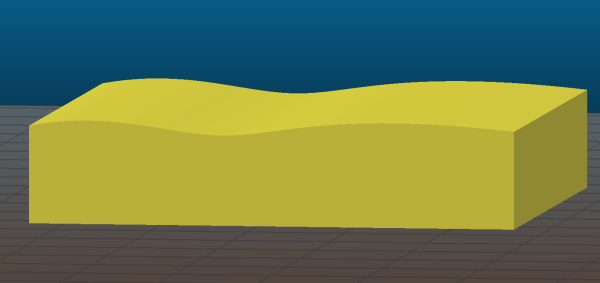

L’article [1] nous montre une solution consistant à imprimer les dernières couches en 3D véritable dans lequel la buse se déplace sur les 3 axes simultanément afin d’épouser la forme de la paroi supérieure. Testons vite cette solution basée sur du logiciel libre !

Le logiciel

La solution logicielle utilisée est un fork [2] du logiciel libre Slic3r (https://slic3r.org/). On ne décrira pas ici la procédure d’installation, celle qui est mentionnée sur la page du projet a parfaitement fonctionné sur un système Debian Sid.

Au lancement du logiciel la seule différence avec la version classique de Slic3r que l’on remarquera est le réglage Nonplanar layers disponible dans les Print settings à la rubrique Layers and perimeters. Il nous suffit donc d’activer ce paramètre pour que l’algorithme de calcul des couches non planes soit activé.

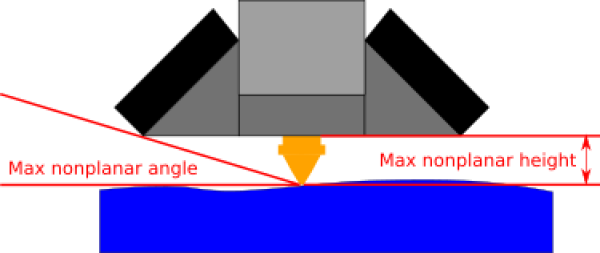

Les deux paramètres de cette option sont :

- Maximum nonplanar angle : correspond à l’angle maximum à partir duquel l’algorithme ne sera pas utilisé. Il est en effet impossible et incohérent de faire ce type d’impression sur des angles trop élevés approchant les parois verticales.

- Maximum non planar height : correspond à la distance entre la buse et son bloc de maintien

Ces paramètres de sécurité permettent de s’assurer que que le bloc de maintien de la buse ou encore les ventilateurs ne viennent pas entrer en collision avec la pièce imprimée.

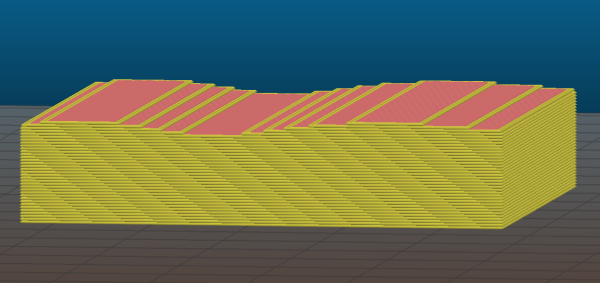

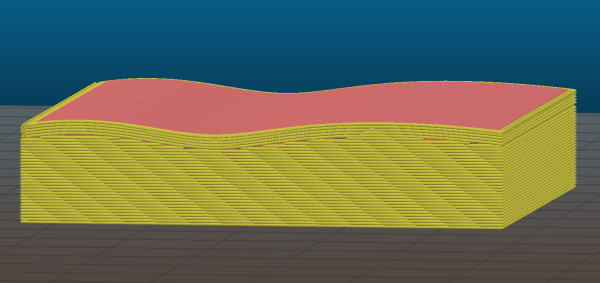

Une fois l’option activée on peut voir la différence de comportement du tranchage dans l’aperçu :

Nos essais

Perspectives et réflexions

Si ce type de réglage ne peut pas être adapté à n’importe quel objet, cela ouvre tout de même de nouvelles perspectives. Dans un premier temps cela nous permet d’obtenir une bonne qualité de surface sur les couches supérieures tout en ayant une impression rapide à des résolution assez élevées de 0,25mm.

Dans nos essais on a pu constater que le résultat obtenu avec une résolution de 0,25mm est bien meilleur qu’en 0,10mm et bien plus rapide. Une piste d’amélioration possible est d’augmenter le nombre de couches supérieures défini initialement à 3, au détriment du temps d’impression total.

Les limites sont liées à la géométrie du matériel et des machines. Pour des réglages plus précis il faudra prendre en compte la forme de la buse : sur de courtes distances les buses dont le cône sera plus fin permettront d’utiliser cette technique sur des angles plus importants, notamment avec une hauteur de dégagement adéquate.

Un travail sur le type de remplissage des couches supérieures apportera un des effets visuels esthétiques en plus de la partie fonctionnelle de l’objet imprimé.

On peut se poser la question enfin du modèle d’imprimante pour ce genre d’impressions : dans notre cas nous avons utilisé une Ultimaker Original et une Ultimaker 2+, toutes deux basées sur le même modèle cartésien dans lequel le plateau se déplace sur l’axe Z le long d’un vis sans fin qui n’est peut être pas étudiée pour de telles sollicitations de déplacement. Les imprimantes pour lesquelles la tête d’impression se déplace le long de l’axe Z grâce à un système à courroie est peut être plus pertinent ?