Réalisation d'une boîte à la découpe laser conçue avec FreeCAD

Si le modeleur 3d paramétrique FreeCAD est tout indiqué pour les projets d'impression 3D il peut parfois être tout aussi adapté à des réalisations en découpe laser ou à la CNC.

A titre d'exemple simple, nous allons concevoir une simple boite à encoche qui pourrait être dessinée rapidement à l'aide d'un générateur de boîte en ligne ou sous forme d'extension Inkscape. Pour des projets plus complexes FreeCAD sera alors plus adapté. Nous ne détaillerons pas les étapes de conception et assemblage qui suivent les procédures décrites dans d'autres articles pour nous focaliser plutôt sur la création des encoches.

Afin de réaliser toutes les opérations : dessin des pièces / assemblage / création des encoches nous utiliserons les ateliers FreeCAD suivants :

- Spreadsheet : intégré

- PartDesign : intégré

- Assembly3 : disponible dans la version de développement de realthunder téléchargeable ici : https://github.com/realthunder/FreeCAD_assembly3/releases

- Part : intégré

- Laser Cut Interlocking : à installer depuis le gestionnaire d'add-ons

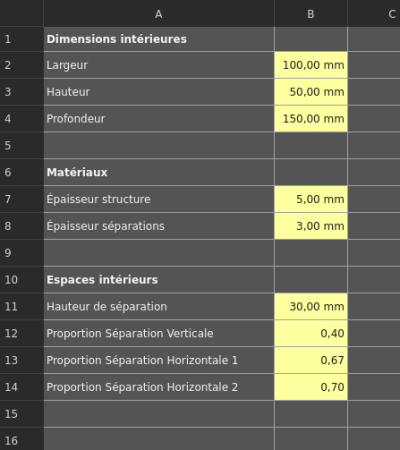

Définition des paramètres

Depuis l'atelier Spreadsheet nous créons une nouvelle feuille de calcul pour y insérer les valeurs utiles : dimensions de la boite, épaisseur du matériau…

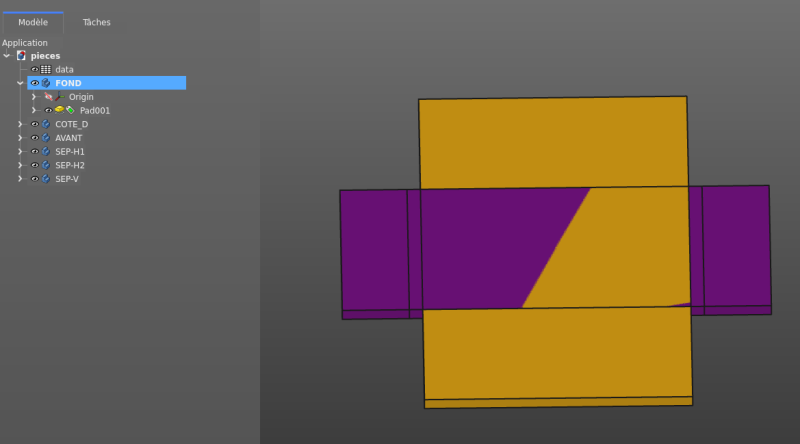

Dessin de la boîte

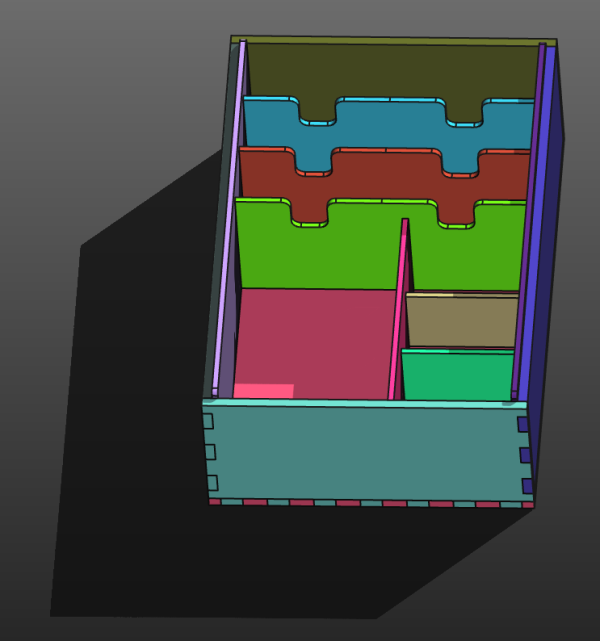

Notre type de boîte est une casier ouvert avec 4 espaces séparés à l'intérieur. Nous avons besoin de 8 corps de pièces :

- Le fond

- Les 4 parois latérales

- Les 3 séparations intérieures qui seront usinées dans un matériaux plus fin que la structure extérieure.

À l'aide de l'atelier PartDesign nous dessinons les différents éléments sans se soucier de leur positionnement dans l'espace et en utilisant les valeurs de notre feuille de calcul pour contraindre les esquisses et protrusions. Remarque : les parois étant identiques deux à deux il nous suffit d'en dessiner une seule de chaque paire.

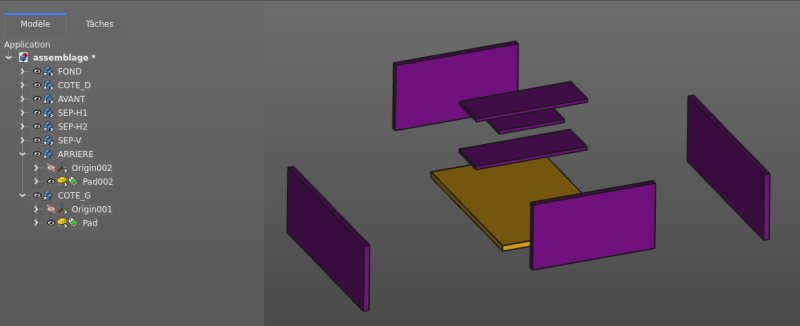

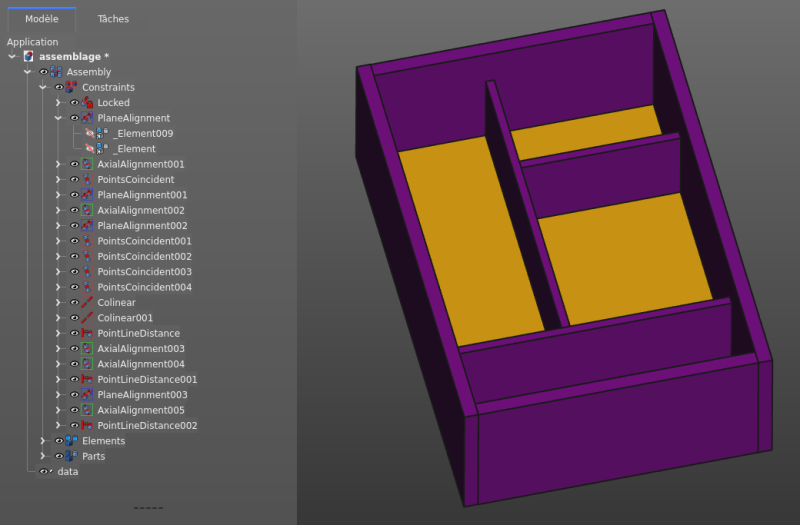

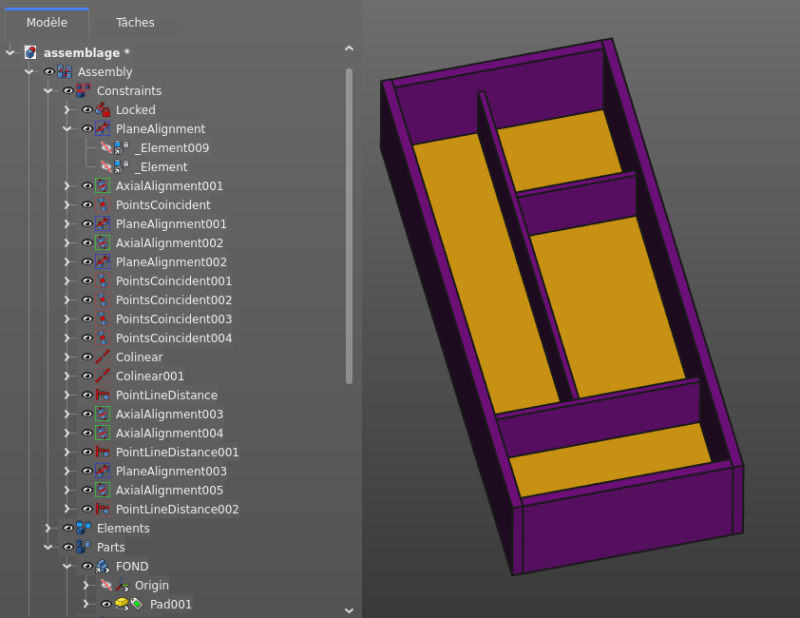

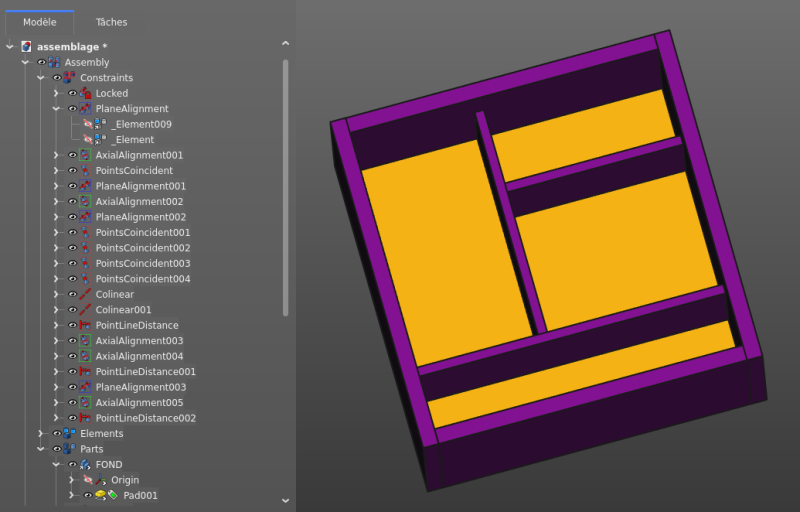

Assemblage

Nous créons un nouveau fichier pour y importer sous forme de liens les pièces réalisées précédemment.

Nous définissons le fond comme objet de référence verrouillé puis en utilisant les différentes contraintes nous réalisons l'assemblage complet.

Tout l'intérêt réside alors dans le fait de pouvoir faire varier les valeurs de la feuille de calcul pour obtenir un résultat en cohérence avec les contraintes d'esquisse et d'assemblage.

Encoches

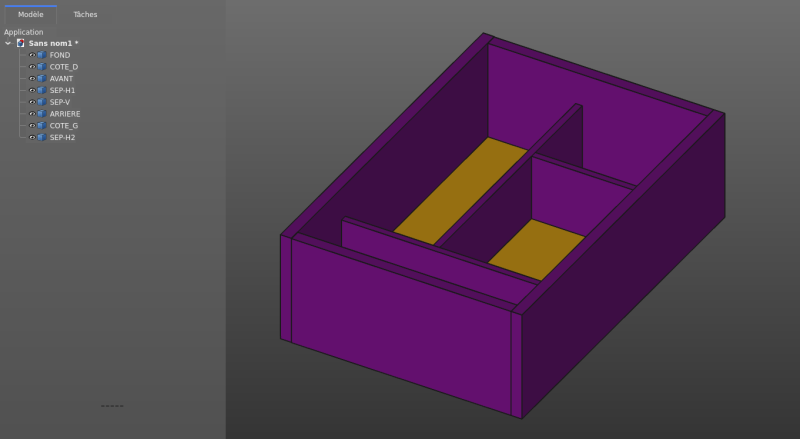

Nous créons encore une fois un nouveau fichier et y importons sous forme de pièces simples tous les éléments assemblés. L'atelier Laser Cut Interlocking n'est pas malheureusement pas capable de travailler sur des corps de pièces. Nous sélectionnons donc tous les éléments dans le fichier d'assemblage, et les copions dans le fichier encoche depuis l'atelier Part : Pièce > Créer une copie > Créer une copie simple

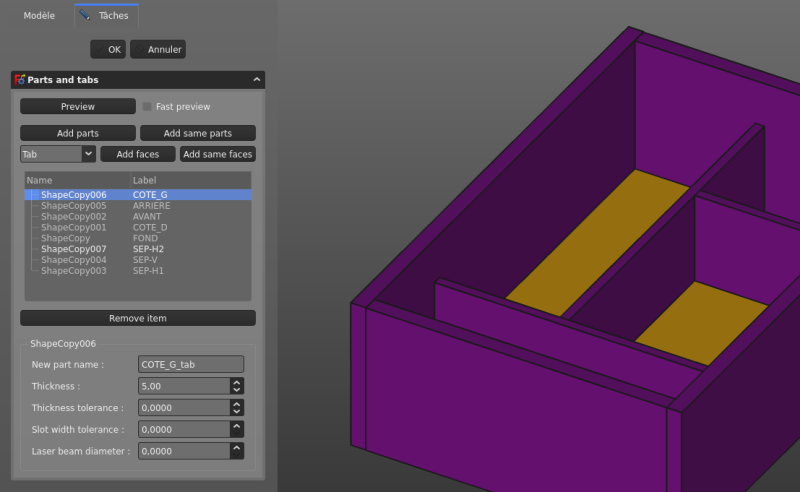

Depuis l'atelier Laser Cut Interlocking nous créons un projet Slots à l'aide du bouton correspondant de la barre d'outils. Nous sélectionnons toutes les pièces ayant la même épaisseur (le fond et le cadre) et les ajoutons au projet à l'aide du bouton Add same parts et pour chacune d'elles nous pouvons modifier les valeurs de :

- Thickness tolerance : tolerance d'épaisseur de la matière

- Slot width tolerance : tolerance de largeur de la rainure

- Laser beam tolérance : diamètre du faisceau laser (dit aussi “kerf”)

pour régler les ajustements d'assemblage. Pour cet exemple nous mettrons ces valeurs à 0 pour chaque pièce.

Nous répétons l'opération pour les pièces ayant une autre épaisseur, dans notre cas les séparation intérieures.

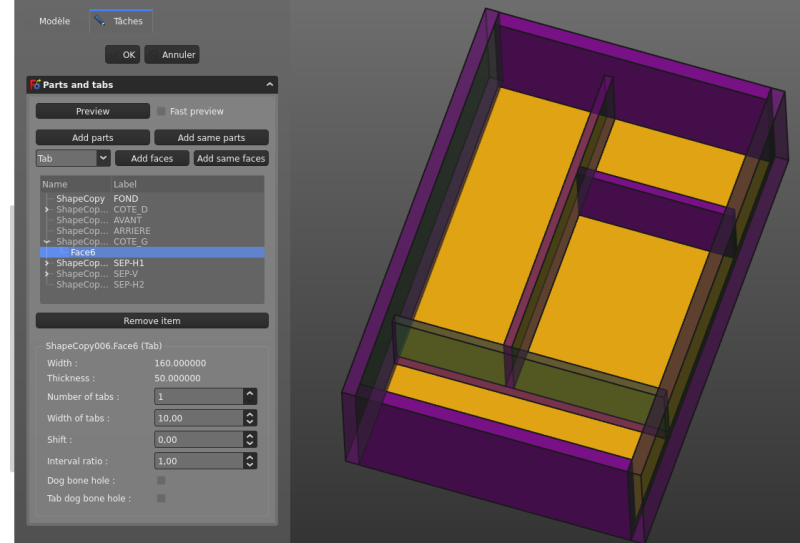

Nous sélectionnons maintenant les faces des pièces qui seront évidées et les ajoutons au projet par le bouton Add same faces. Dans les réglages nous décochons Dog bone hole (utile pour les découpes à la CNC uniquement) Nous sélectionnons les faces dans l'épaisseur des pièces (si besoin, masquez les pièces gênantes avec la touche Espace) qui auront les mêmes propriétés de créneaux :

- Number of tabs : nombre d'onglets

- Width of tabs : largeur des onglets

- Shift : décalage

- Interval ratio : ratio de répartition

On décochera Tab dog bone hole et Dog bone hole qui ne sont utiles que pour des découpes à la CNC. Bien entendu il faudra mettre des valeurs cohérentes de nombre et largeur des onglets en fonction de la longueur des arêtes des pièces.

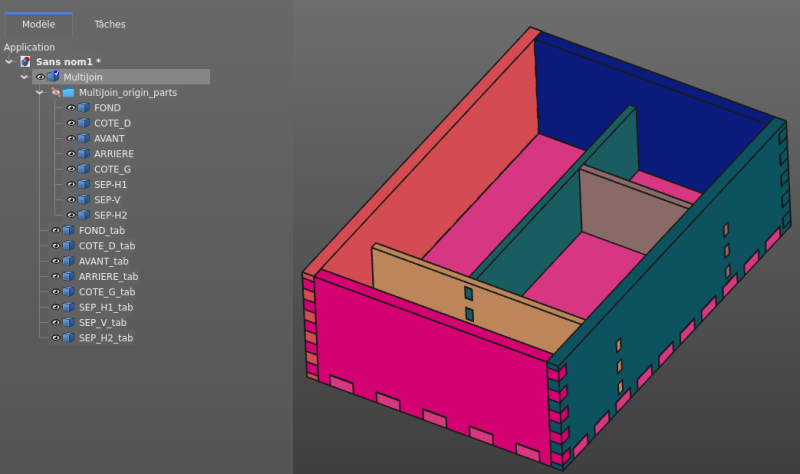

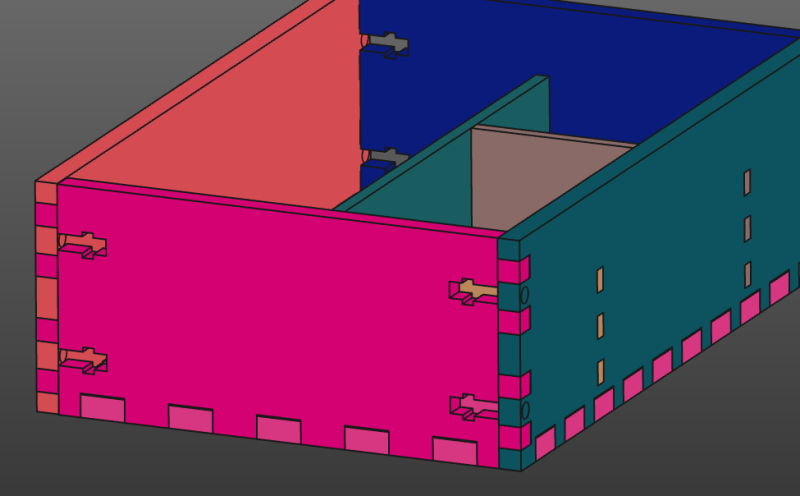

En validant on constate le résultat.

En double cliquant sur l'objet Multijoin de l'arborescence on retourne à l'interface de réglage pour continuer à créer les onglets.

En choisissant Screw dans le menu déroulant vous pouvez également ajouter un système d'assemblage par vis en plus des onglets classiques.

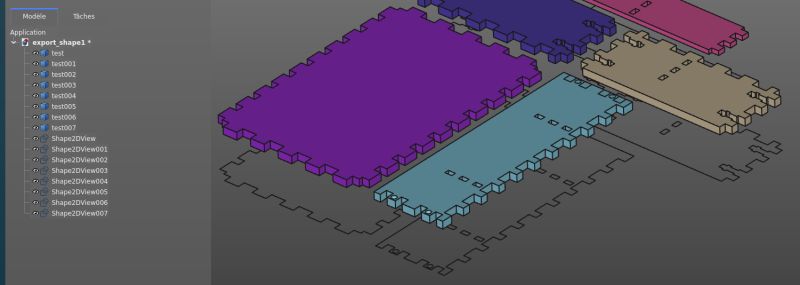

Une fois les onglets créés nous sélectionnons les pièces nommées *_tab et cliquons sur le bouton d'export.

Un nouveau document est créé avec toutes pièces à plat et leurs projections en 2D.

Nous sélectionnons les formes 2D et pouvons exporter les dessins au format flattened SVG ou DXF pour effectuer notre découpe laser.

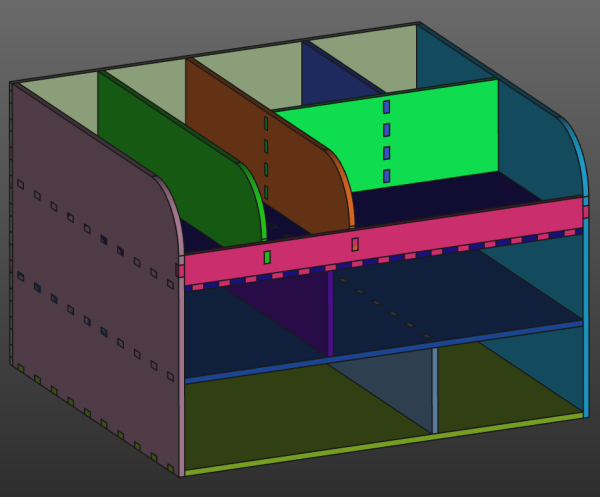

Sur ce même principe on peut alors réaliser des objets plus complexes comme ce petit casier de rangement de bureau

ou encore la boite de rangement des Compteurs de public synchronisés