Joystick de fauteuil électrique

Modélisation organique sans Freecad

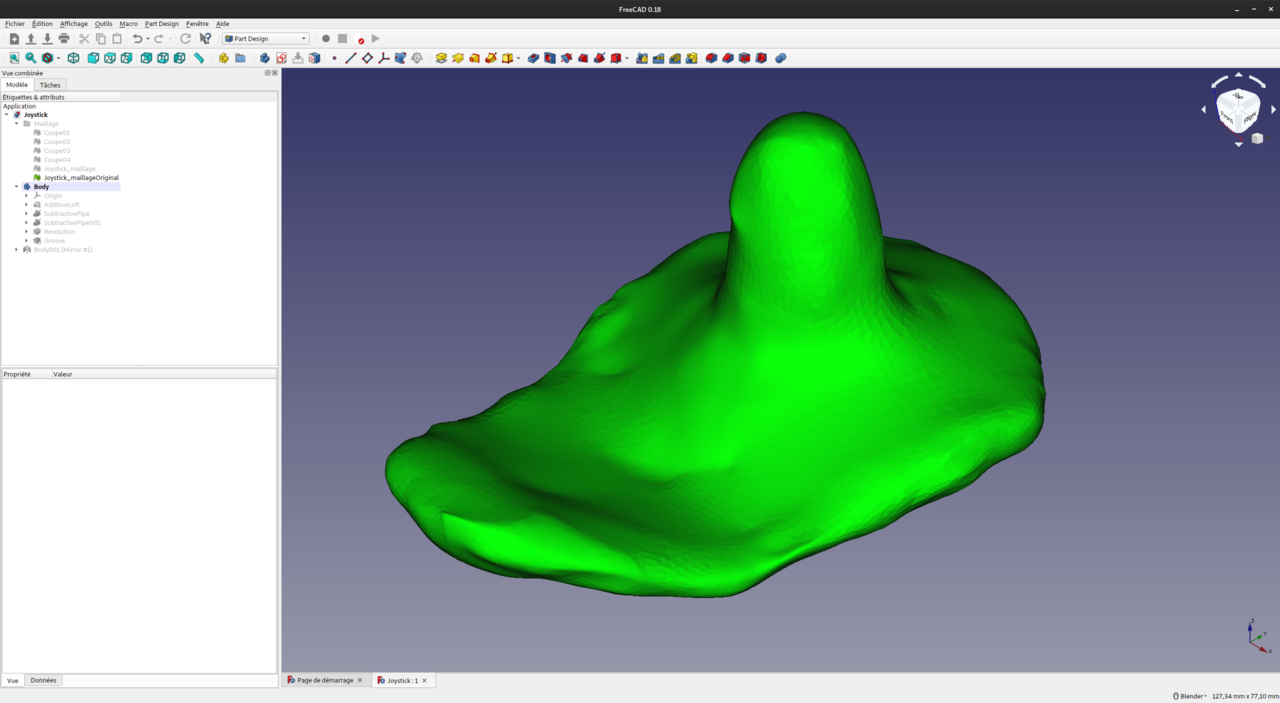

Nous allons illustrer ici la modélisation d’un joystick pour le fauteuil de l'un de nos adhérents, plus adapté à son mode de préhension (entre l’index et le majeur). La collaboration avec son ergothérapeute Mr Leclerc a ici été déterminante. Il a en effet modelé un prototype à l’aide de plastique malléable lorsque chauffé au micro-onde. Ce modèle est donc parfaitement moulé à la main de Mr Simon, mais de par son procédé de fabrication, irrégulier et non reproductible. Un scan 3D a été réalisé dans l’atelier de fabrication de l’APF puis envoyé au fablab. Après simplification et nettoyage du maillage, le joystick a été retouché grâce aux outils de modelage de Blender. De la même manière qu’une argile virtuelle, la pièce a été lissée, retouchée puis imprimée en 3D pour une première période de test. A l’issue de ce test, certaines corrections sont nécessaires et la modélisation finale à l’aide du logiciel Freecad, fait l'objet de cet article. La procédure initiale de simplification du maillage est documentée sur cette page: https://wiki-fablab.grandbesancon.fr/doku.php?id=nettoyer_un_fichier_issu_de_scan_3d_avec_blender

Les formes de cet objet sont un peu inhabituelles pour un logiciel de CAO tel Freecad. En effet, celui-ci est assez peu développé pour travailler à partir de NURBS, idéales pour modéliser des formes organiques. Un logiciel propriétaire tel que Rhinoceros 3D serait sans doute plus adapté, mais nous n'y avons pas accès ! Nous avons donc tenté une approche avec les outils de Freecad.

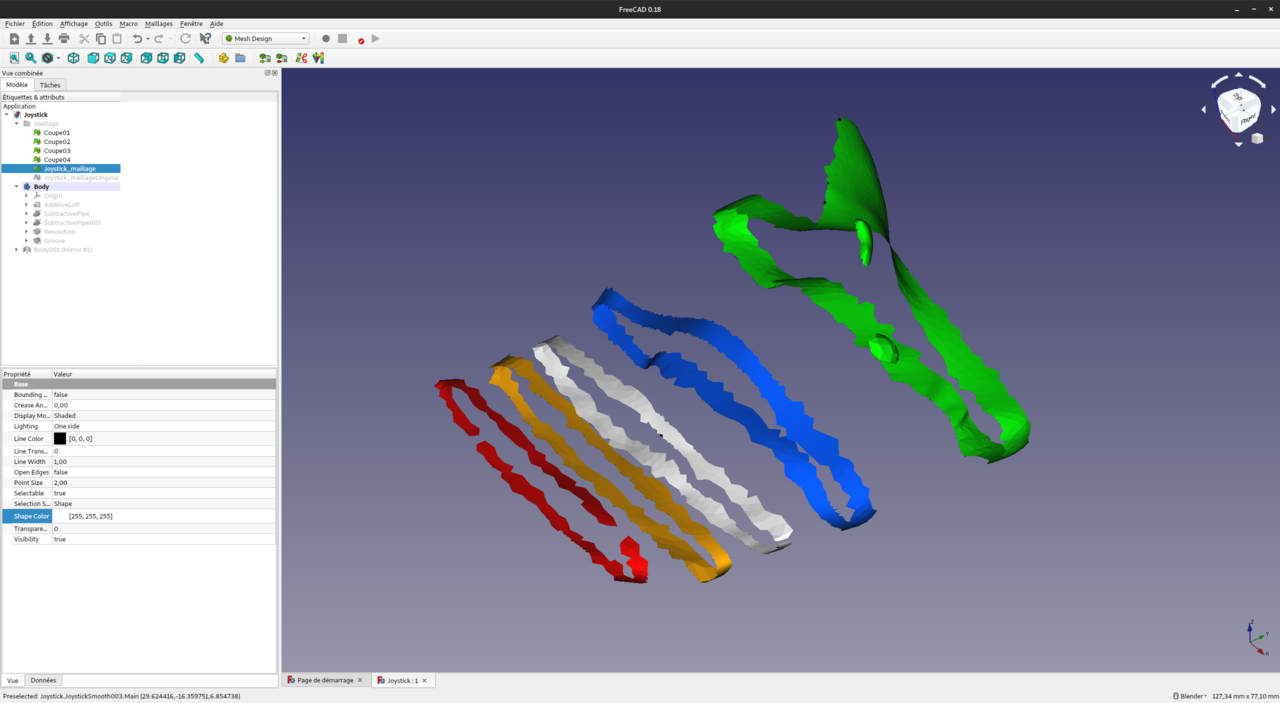

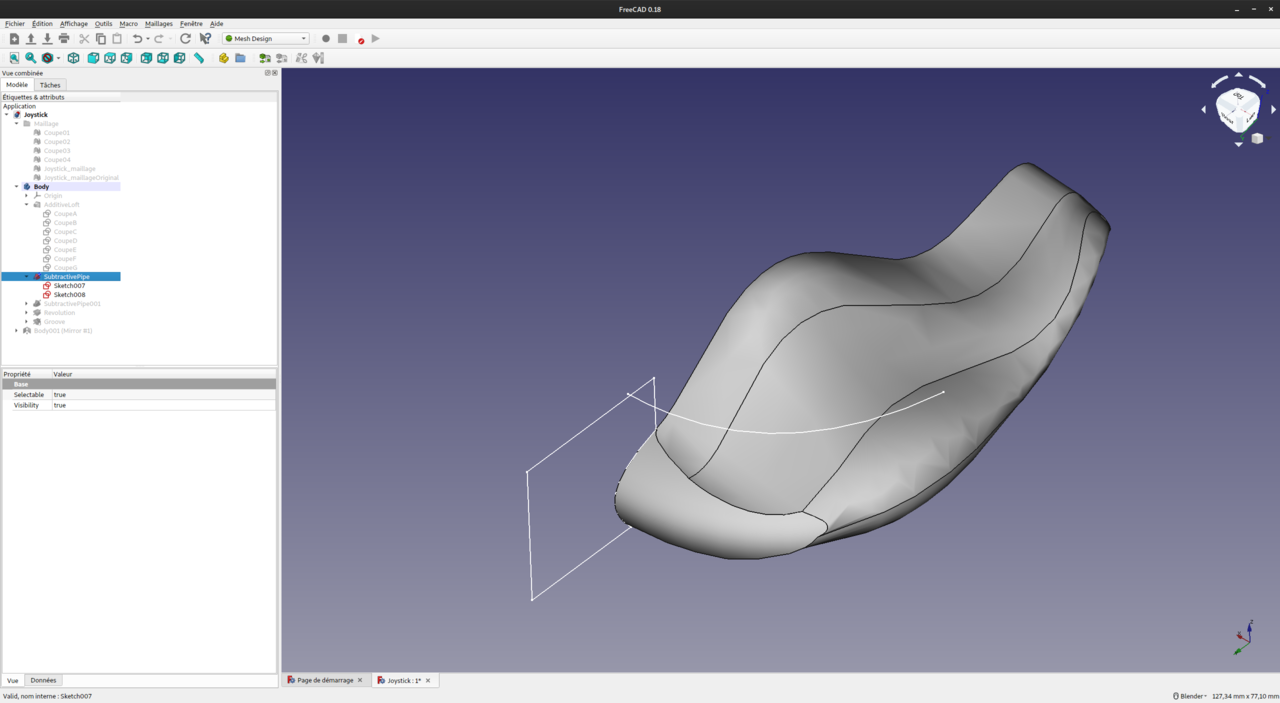

1 - Travailler à partir du maillage

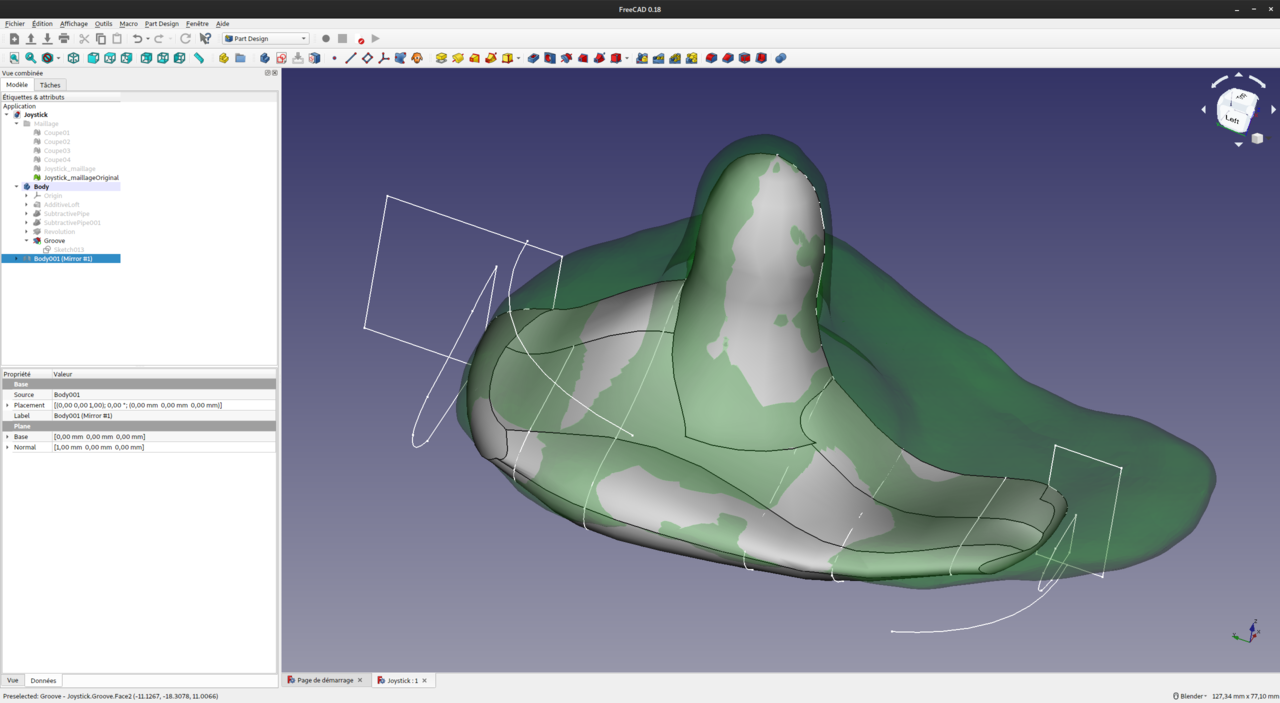

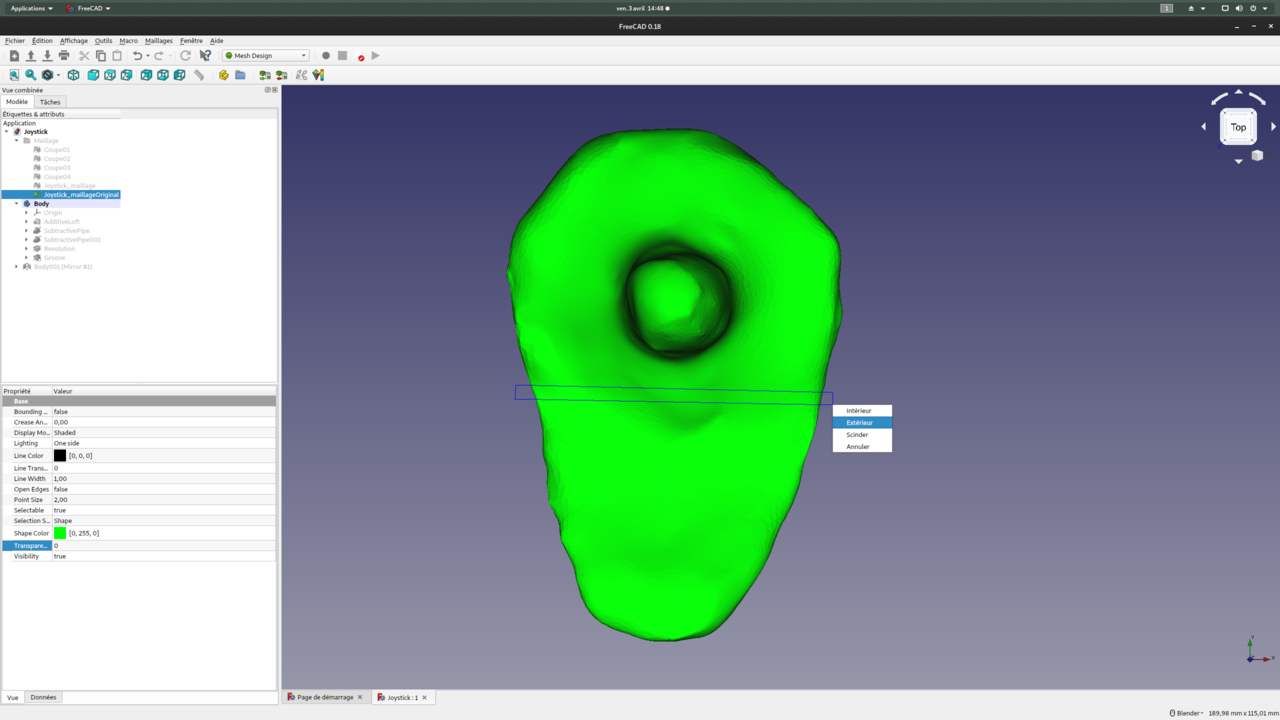

Il est difficile de coter une pièce qui n'a pas d'arêtes. Nous avons donc choisi de travailler à partir de portions du maillage importé dans Freecad. Dans l'atelier *Mesh*, nous utiliserons l'outil “Coupe un maillage à l'aide du polygone selectionné” (la paire de ciseaux) pour isoler de fines bandes de notre volume. Celles-ci nous servirons ensuite de guide pour la modélisation.

Il faudra créer plusieurs copies du maillage, créer le petit rectangle de sélection, puis, après un clic droit, choisir *Extérieur*

Nous répétons cette opération 5 fois pour avoir assez de références différentes.

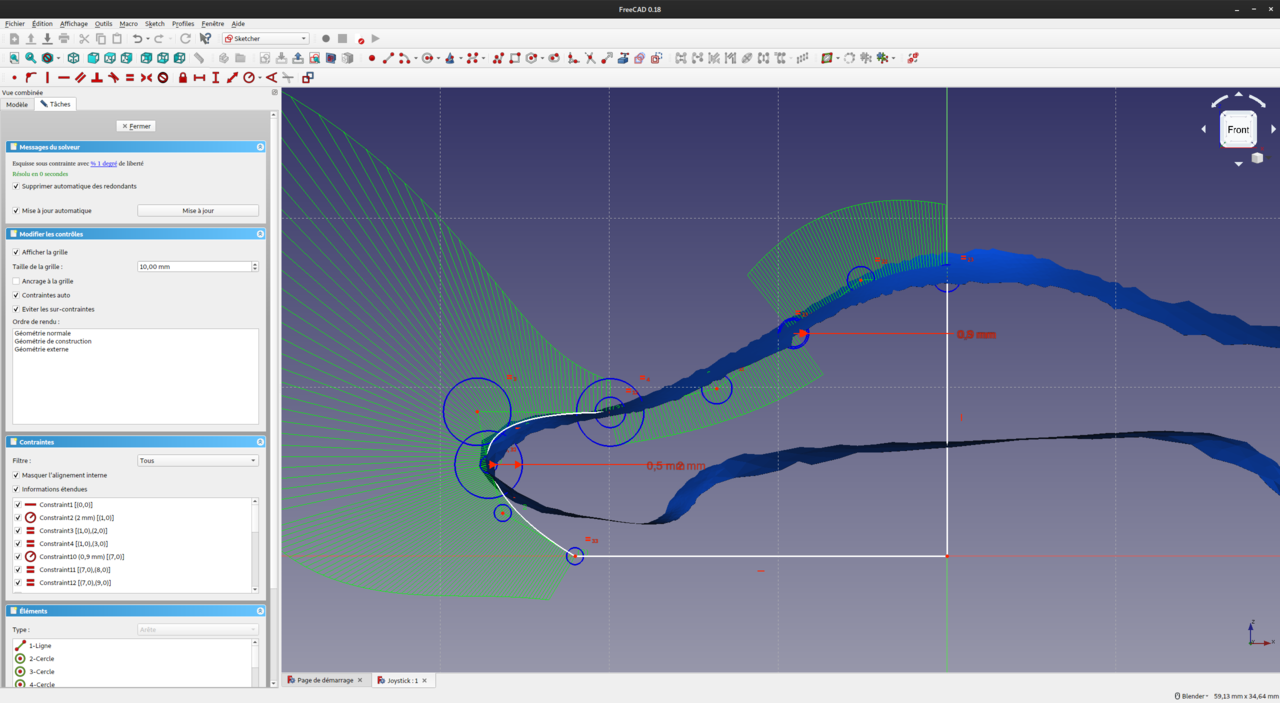

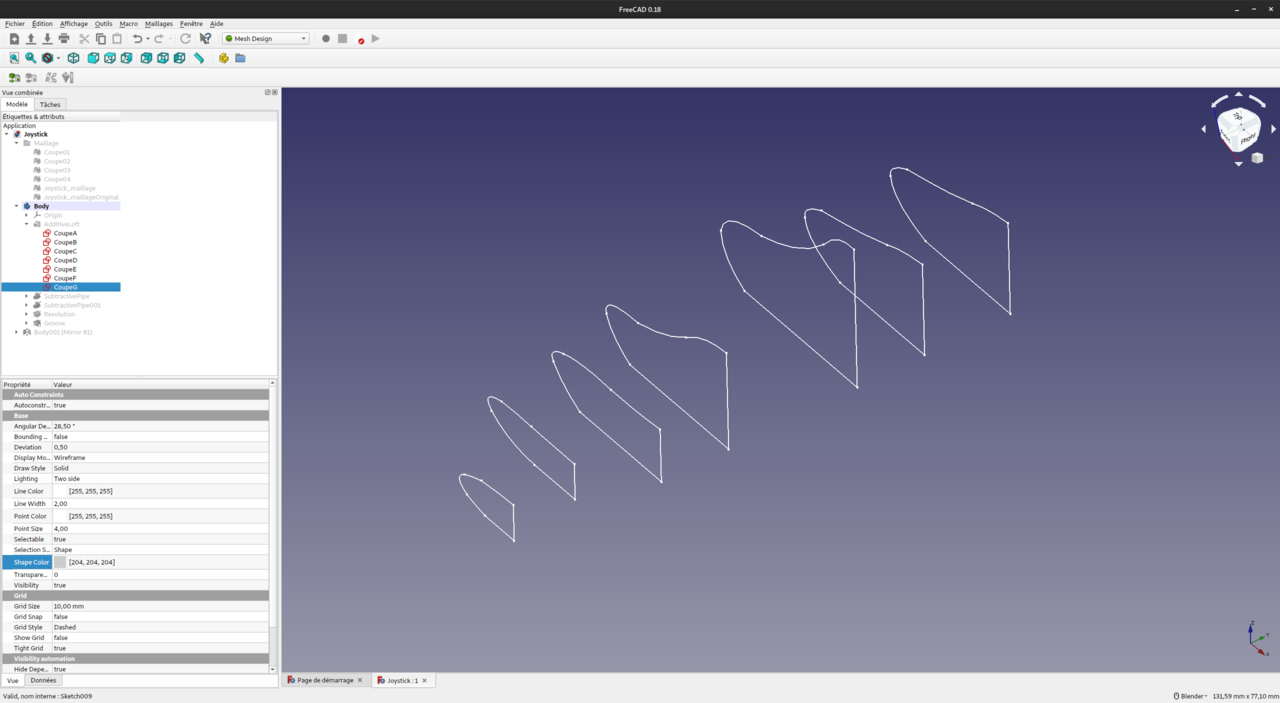

2 - Dessiner une esquisse par tranche

L'étape suivante va consister à dessiner pour chaque tranche une esquisse suivant les courbes du maillage préalablement saucissonné. Nous utiliserons beaucoup les B-Splines, pour coller aux formes très arrondies du modèle. A noter, nous ne modélisons qu'une moitié du volume, et nous appuyons sur l'axe de Freecad pour la future symétrie. Une fois dessiné, chaque esquisse est répartie dans l'espace, à l'aide des valeurs accessibles dans l'onglet Données/Placement, en bas à gauche.

Il me paraît assez important, même si ce n'est pas tout à fait obligatoire, de garder le même nombre de points sur chaque profil. Le résultat sera plus régulier et plus facile à modifier. Essayez donc de simplifier au maximum les esquisses.

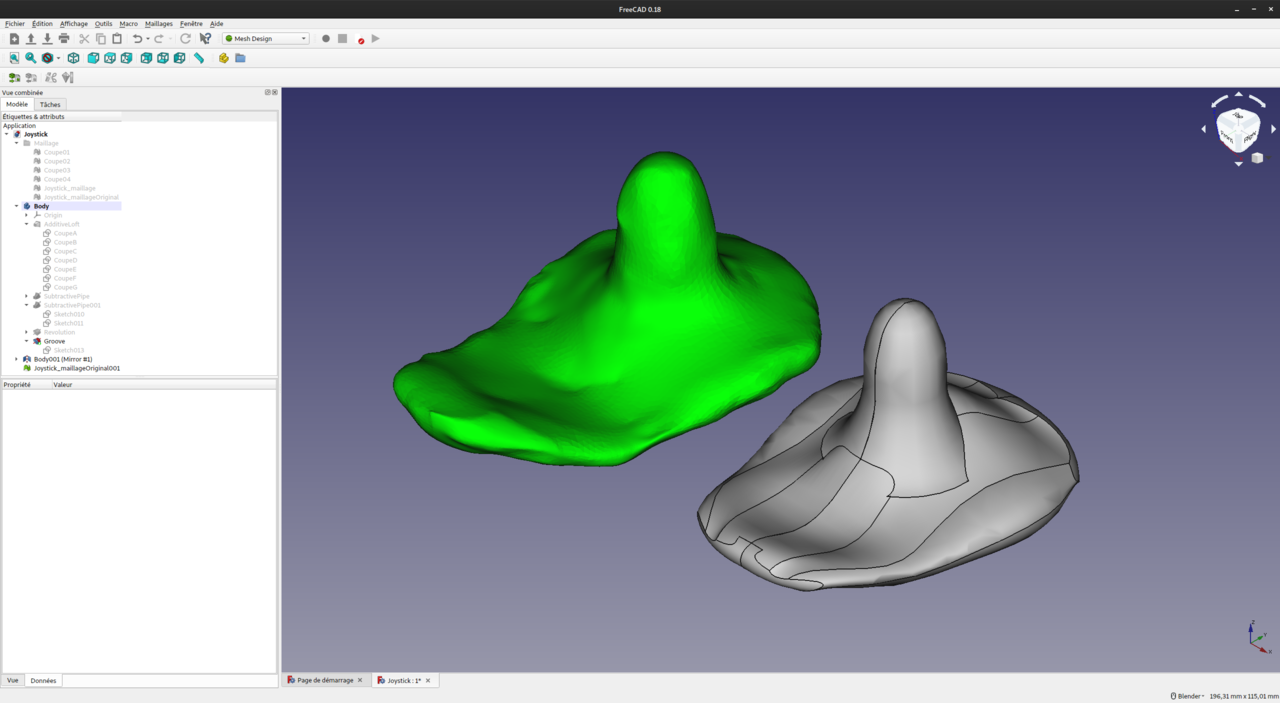

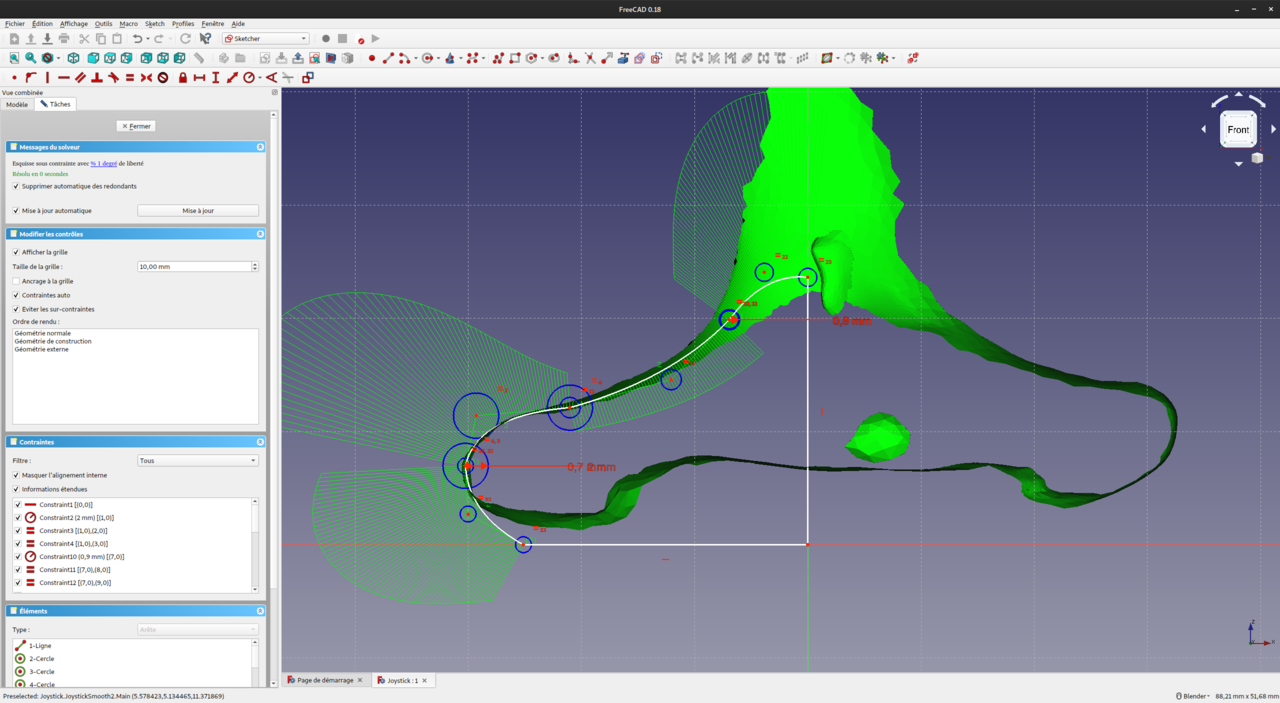

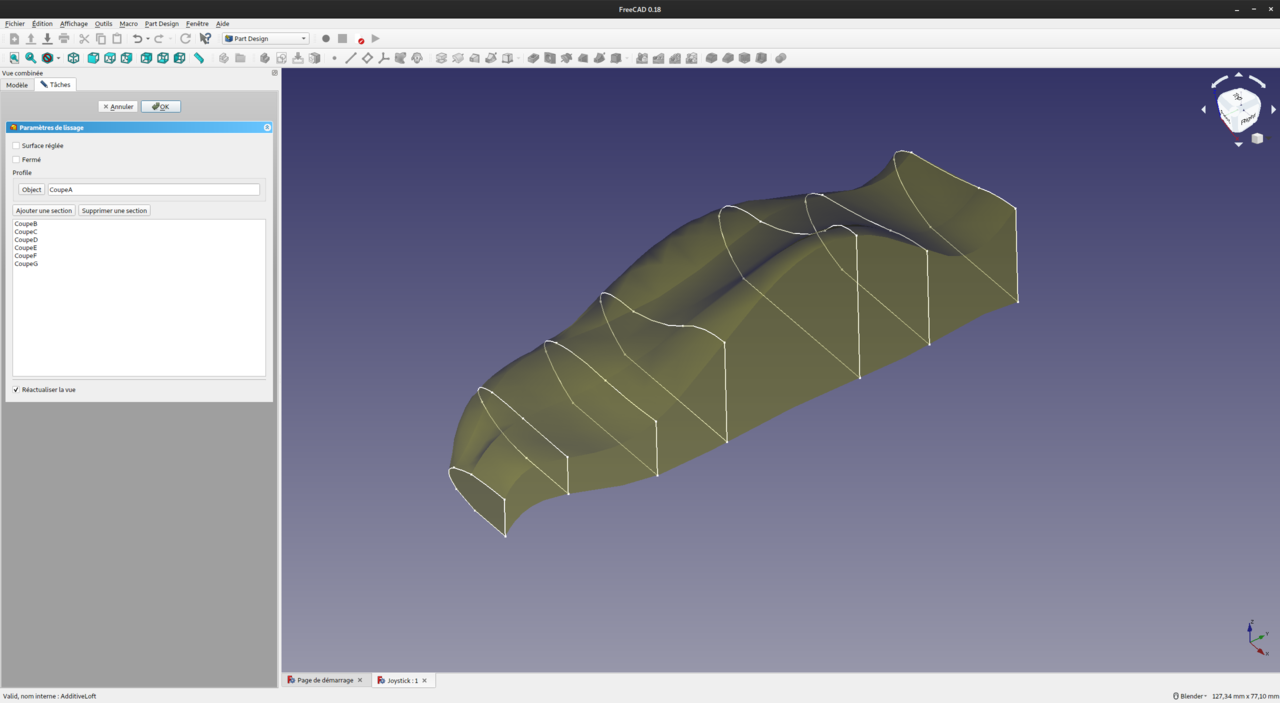

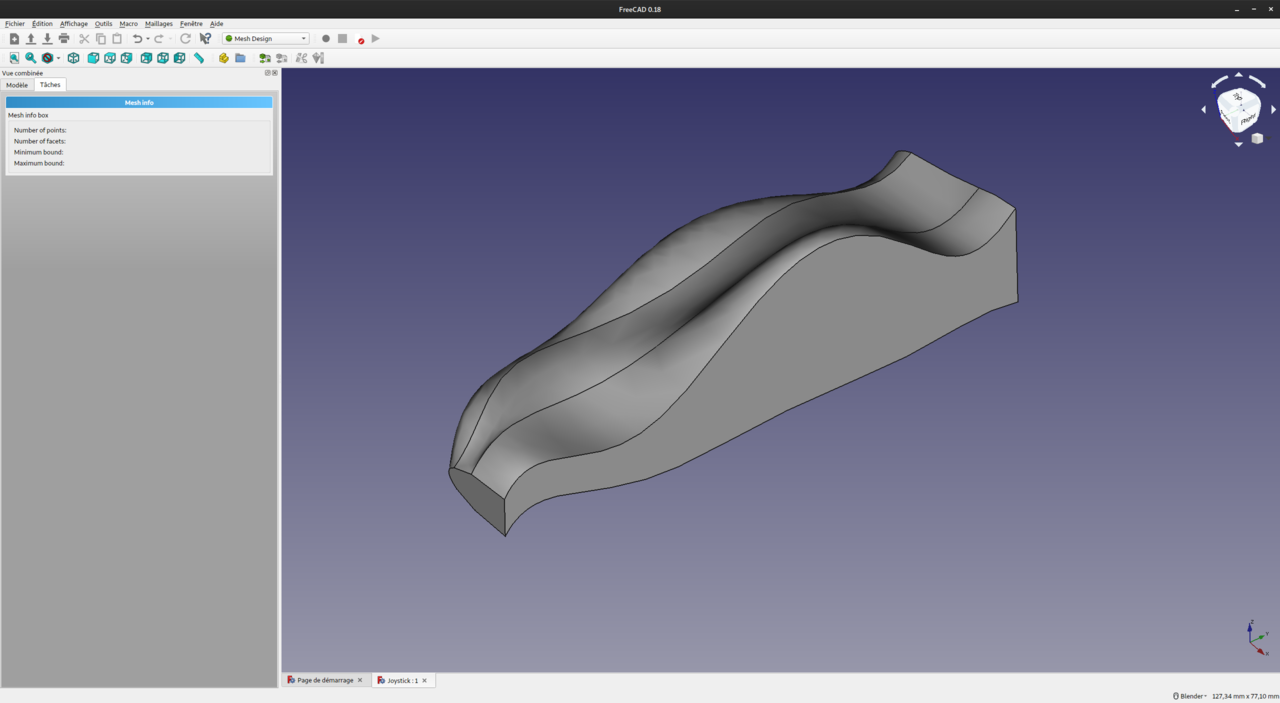

Nous allons maintenant relier ces différentes esquisses, pour leur créer une peau. Dans l'atelier Part Design, après avoir sélectionné le premier profil, nous cliquons sur l'outil “Lisser un profil sélectionné à travers d'autres sections de profil” (ouf). Il faut ensuite cliquer successivement sur le bouton “Ajouter une section”, puis dans la vue sur le profil à ajouter. Nous garderons décoché la case “surface réglée” pour profiter du lissage entre les courbes. En revanche, ce lissage apporte son lot de surprises, et il faut parfois faire preuve de nombreux essais/erreurs pour trouver le bon compromis.

3 - Les extremités

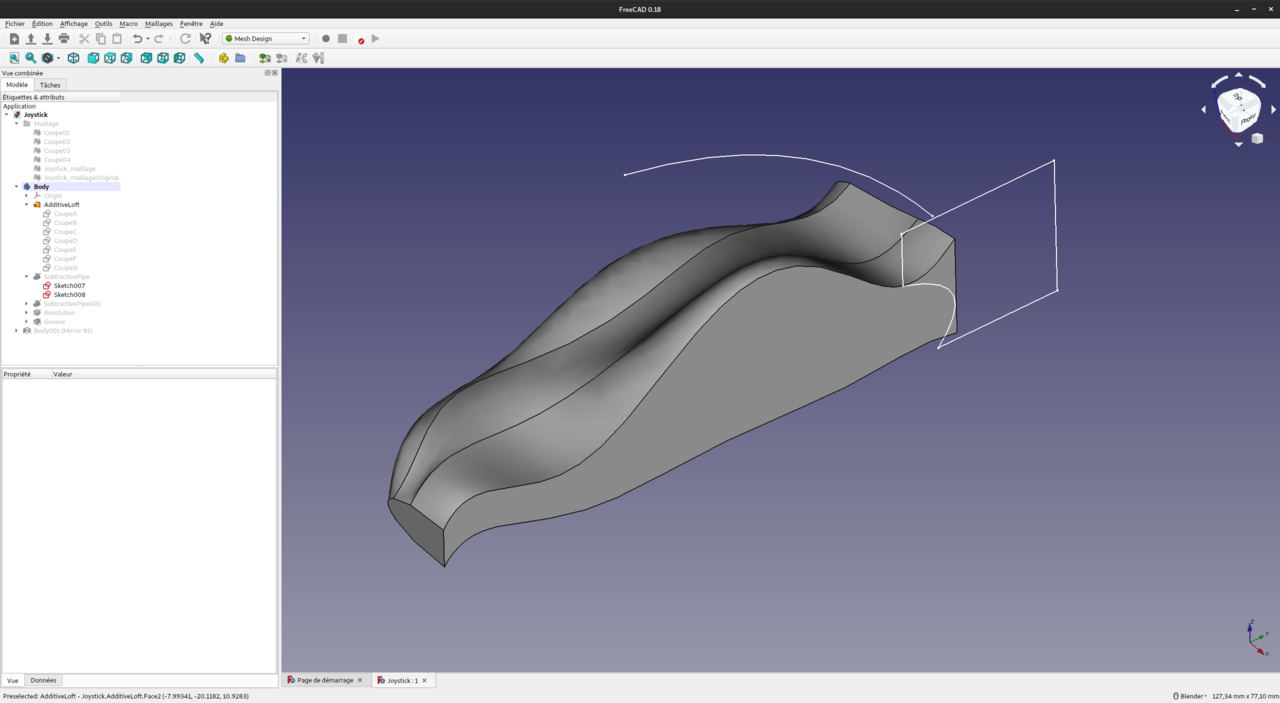

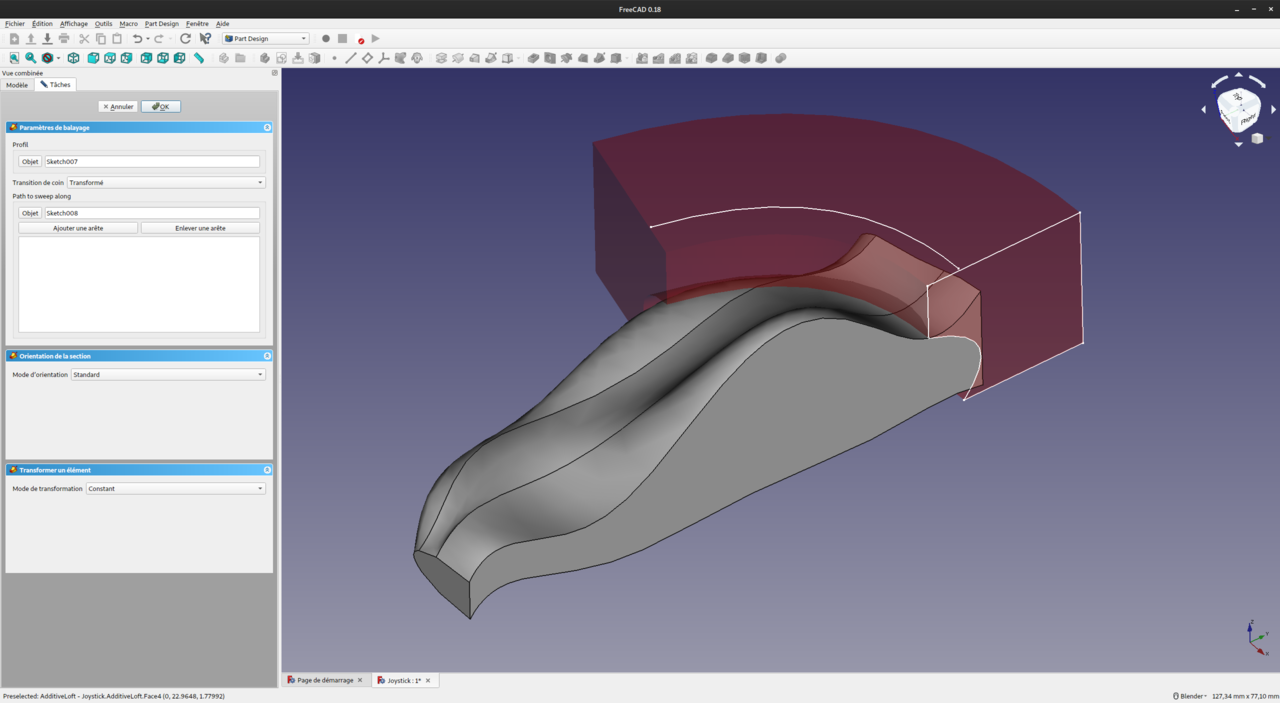

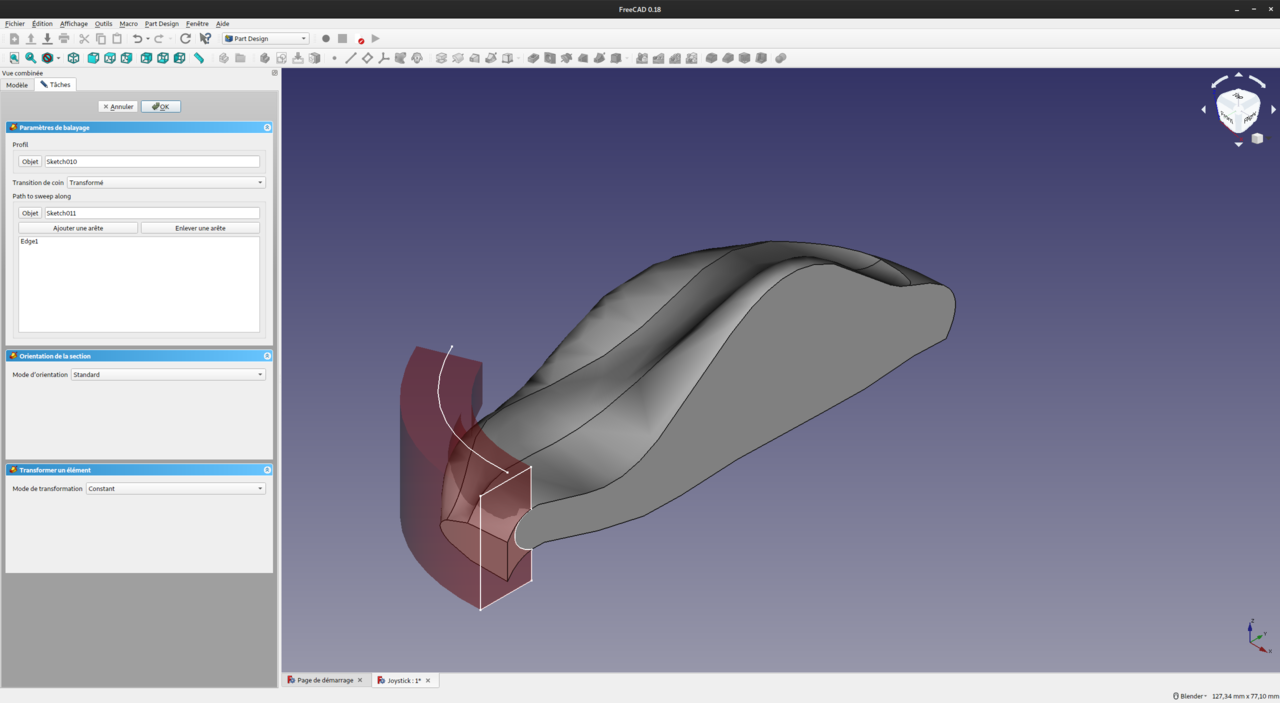

Il faut maintenant arrondir les extrémités. Nous utiliserons pour cela deux esquisses à chaque fois. L'une sera un profil fermé, et celui viendra enlever de la matière en suivant une deuxième esquisse, qui servira de chemin. Il faut se représenter le travail que viendrait effectuer un profil découpé dans du bois sur une pièce en glaise pour s'approcher de l'effet de cet outil très puissant. Son nom, dans l'atelier Part Design, est “Balayer une esquisse sélectionnée sur un chemin et à travers d'autres profils et soustraire du corps”. Si si, je vous assure.

Il faudra sélectionner en premier l'esquisse qui servira à enlever la matière, avant de cliquer sur l'outil cité. Puis, dans l'interface de l'outil, cliquer sur le bouton *Objet* dans le cadre *Path to sweep along*. Allez ensuite sélectionner la deuxième esquisse dans la vue.

De nouveau, cette étape nécessitera de nombreux ajustements pour parvenir à tangenter les surfaces déjà existantes.

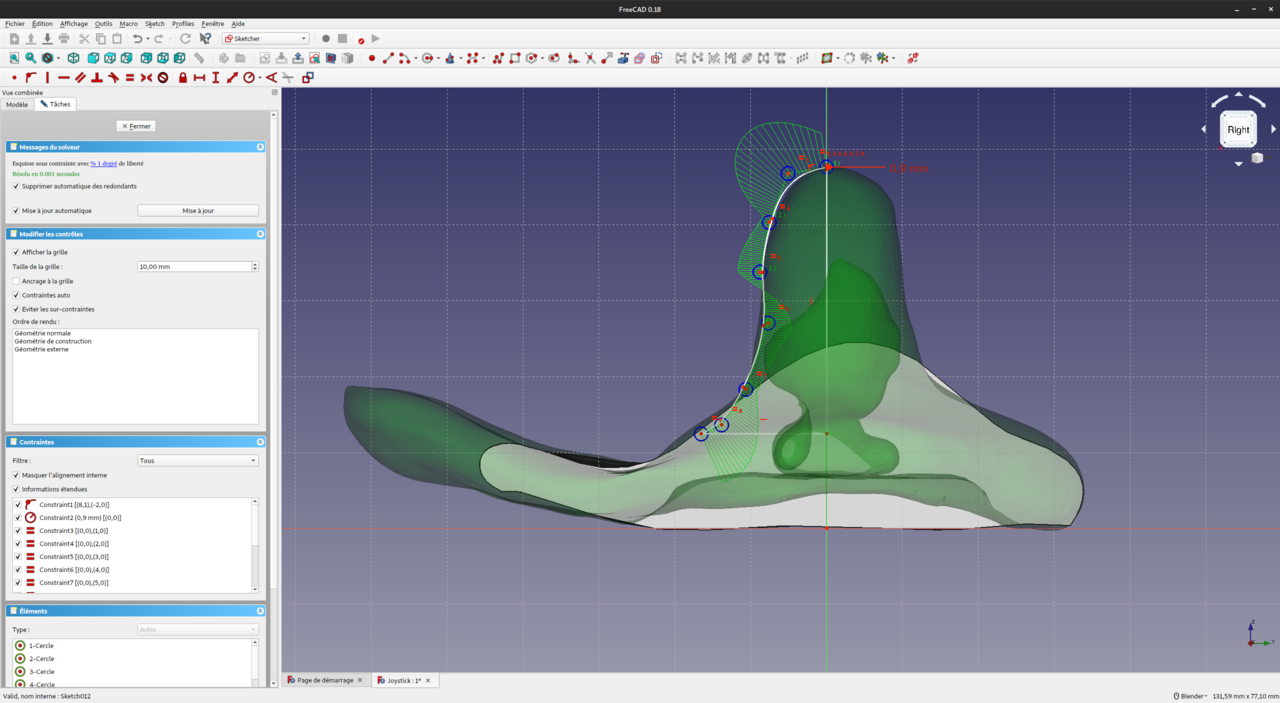

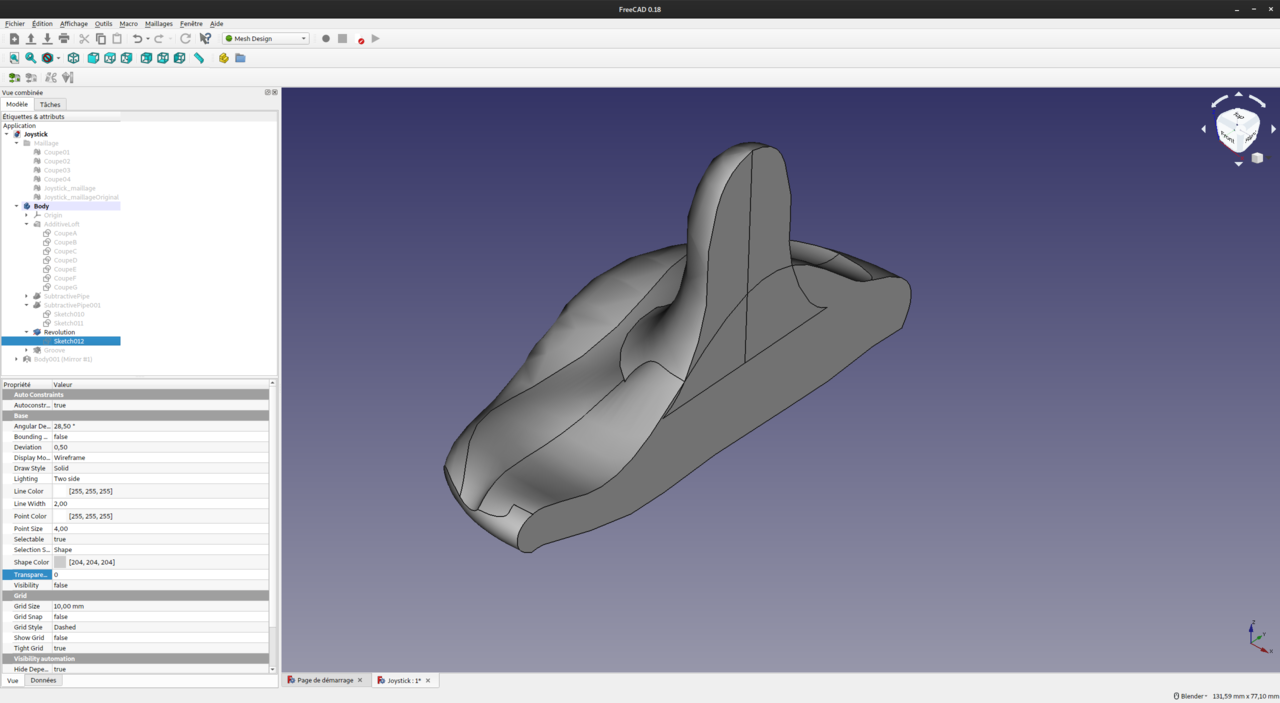

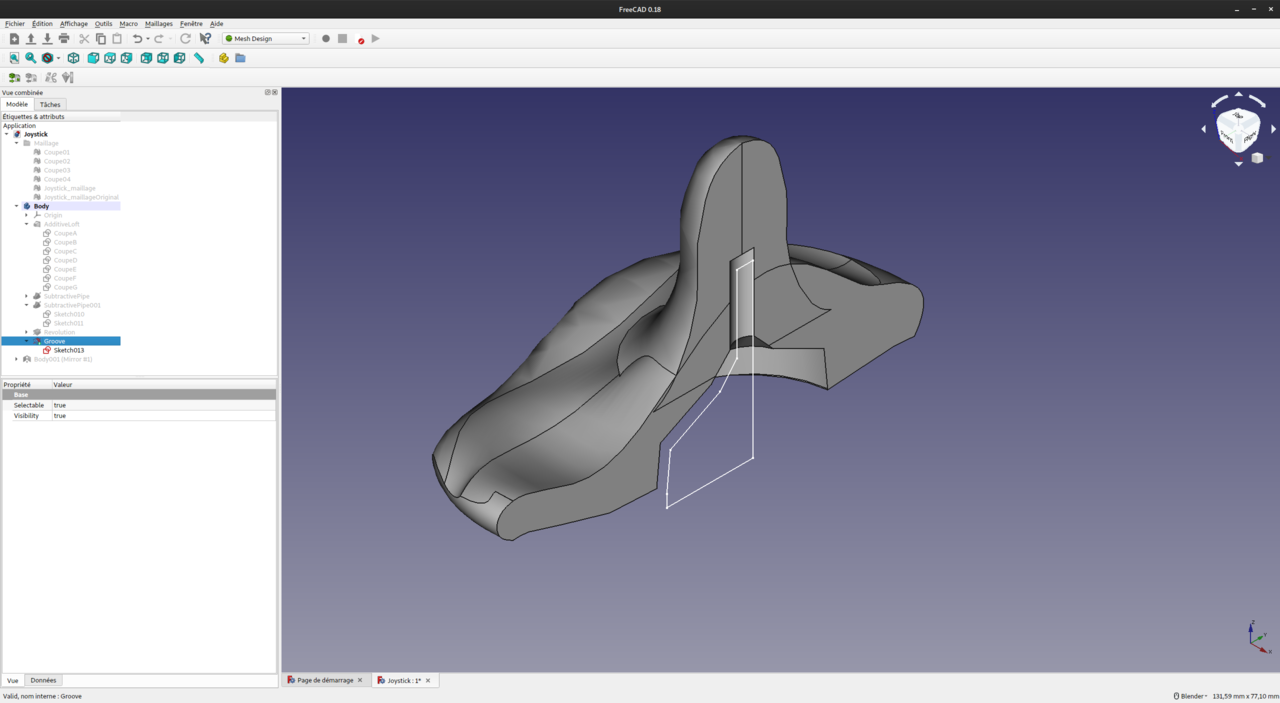

4 - Le joystick et la cavité inférieure

Le joystick sera dessiné par révolution, en s'appuyant sur le maillage que nous ferons apparaître par transparence. Puis, grâce à l'outil *Révolution d'une esquisse sélectonnée*, en jaune, toujours dans l'atelier Part Design, nous créérons la révolution sur 180 degrés. La même technique sera utilisée pour la cavité interne, destinée à venir s'emboiter sur la partie mécanique du fauteuil. Mais là, nous utiliserons l'outil ble *Faire une rainure à partir de l'esquisse sélectionnée*.

Le résultat final sera cloné puis symetrisé, avant impression. L'utilisation du maillage en transparence sera d'une grande aide lors de la modélisation, pour évaluer la justesse des volumes créés. Ce réglage se fait dans l'onglet *Vue*, en bas à gauche de l'écran. Le paramètre *Transparence* est opaque à zéro, et complètement transparent à 100.